Lineup

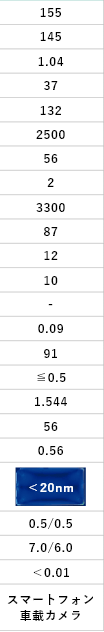

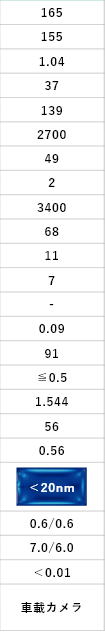

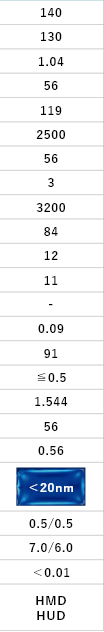

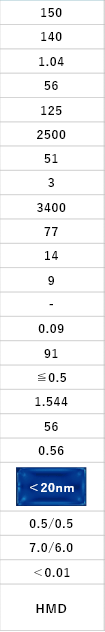

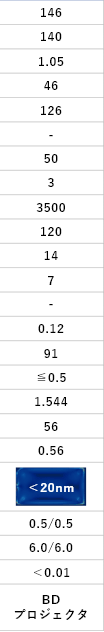

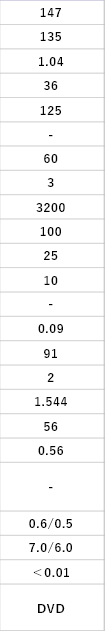

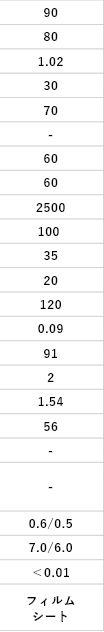

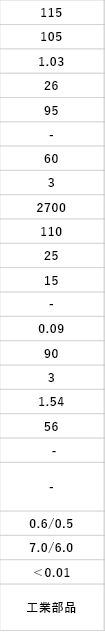

ラインナップ・物性表

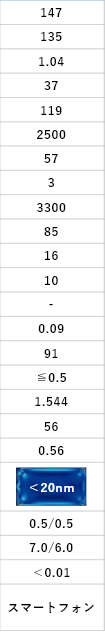

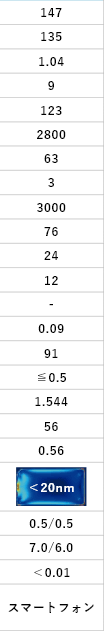

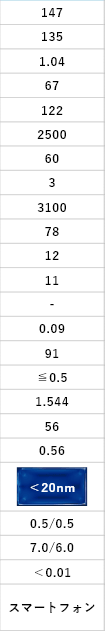

光学銘柄ラインナップ

製品ラインナップ

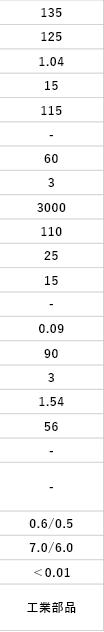

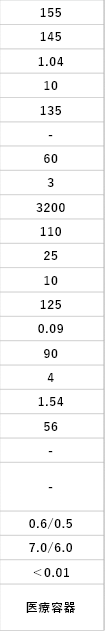

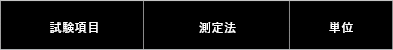

製品物性表

1. 射出成形機

1-1 成形機の選択基準

- ○ 製品容量に対し適切な大きさの成形機を選定してください。大きすぎる成形機は溶出樹脂の滞留時間が長くなり、樹脂の炭化や黄変が起きやすくなります。

1-2 スクリューデザイン

- ○ 圧縮比は低めの2前後が望ましいですが、2.5程度でも成形可能です。

- ○ スクリュー形状はフルフライトタイプを推奨します。また、スクリュー先端は逆流防止機構がついていることが望ましいです。

- ○ APEL™は可塑化時せん断応力が大きいと、樹脂の変色が起きたり黒点が混入しやすくなります。

1-3 スクリュー・シリンダーの材質

- ○ 溶融樹脂の非付着性に優れるコーティングを推奨します。

- ○ コーティングは、Crメッキの他、TiN、TiCN、TiC、W2Cなどが効果的です。

1-4 ノズル

- ○ オープンタイプでもシャットオフタイプでも使用可能です。

2. 金型設計

2-1 基本構造

- ○ 金型設計はAPEL™の成形収縮率を0.6%で設計し、その後微調整を行ってください。また、成形収縮率を考慮して2°以上の抜き勾配を設けてください。

- ○ APEL™は剛性が高く伸びの小さい樹脂であるために、アンダーカット形状は成形品にクラックを起こす原因となるため適していません。

2-2 金型の材質

- ○ 十分な鏡面磨きが可能で、成形時に発生するガスによって金型表面に曇りが出にくいことに留意して材質を選定してください。

2-3 ゲート、ランナー、スプルー

- ○ 一般の樹脂で設計する場合と同様の形状を用いることが可能です。

- ○ ピンゲートは成形品ゲート部の内部応力を残しにくく、また成形品ゲート部の仕上げ加工が不要になるメリットがあります。

- ○ ホットランナーは樹脂の滞留が発生し黒点や焼け、変色の原因となりやすいために、コールドランナーを推奨します。

- ○ ランナーは円形が最適です。

2-4 ガス抜き

- ○ パーティングラインからもガスは抜けますが、ガスが原因と思われる曇りが認められる場合は溝深さ0.02mm程度のガス抜きを設ける必要があります。

2-5 糸引き防止

- ○ ノズル温度が高いと糸引きを起こすことがありますが、糸引き防止機能を持つスプルーデザインを採用することは効果があります。

3. 成形方法

3-1 予備乾燥

- ○ ペレットの予備乾燥を推奨します。

- ○ APEL™は吸湿の少ない樹脂であり予備乾燥なしでも成形は可能ですが、ペレット表面に微量の水分が付着している場合、成形品の外観に影響を及ぼす可能性があります。また、ペレットに大気が溶存しているため、黄変の原因となったり溶存空気がガス化し転写不良の原因となることがあります。したがって、高レベルの外観が必要な場合には予備乾燥を行うことが効果的です。

- ○ ペレットを予備加熱することは成形時の可塑化をスムーズにする効果もあります。

3-2 材料パージ

- ○ 他材料からの切替時は、成形温度に合致した市販のクリーニング用ペレットやポリプロピレン(ホモポリマータイプ)で3~5kg程度のパージを行い、その後APEL™に置換してください。置換後は2~3kgのAPEL™でパージを行い、パージ後の成形品に濁りや曇りがないことを確認してください。

- ○ それでもパージが不十分の場合は、ガラス繊維強化タイプPPをパージ材に使用することや、スクリューを抜いてクリーニングを行うことが効果的です。

乾燥条件

| 銘柄 | 温度(℃) | 時間 |

|---|---|---|

| APL5014CL | 110~120 | 6~12 |

| APL5015AL | 120 | 6~12 |

| APL5016SL | 120 | 6~12 |

| APL5013VH | 100 | 6~12 |

| APL5014XH | 120 | 6~12 |

3-3 成形条件

[ シリンダー温度 ]

- ○ APEL™は銘柄により耐熱性が異なるため、使用する銘柄に応じて以下の式に従い設定してください。

シリンダー温度=APEL™の軟化温度(TMA値)+100~130℃ - ○ ホッパー下を例外として、各シリンダーブロックの温度設定はほぼフラットとしてください。

- ○ 設定温度が低すぎる場合、シリンダー内で異音がすることがありますので、シリンダー温度を上げてください。特にホッパー側(スクリュー圧縮部より手前)の温度を上げることが有効です。

[ 金型温度 ]

- ○ APEL™の金型転写性は、金型温度の影響を受けやすい傾向にあります。金型温度(実測値)が樹脂のガラス転移温度(Tg)に近いほど、金型転写性は向上します。樹脂のTgに合わせて調整してください。(推奨温度: Tg-15~Tg-3℃ (実測値)

[ 背圧 ]

- ○ 通常は3~5MPa(30~50kgf/cm²)、最大でも10MPa(100kgf/cm²)としてください。

- ○ 背圧を上げると焼けや変色、ゲル発生の原因となることもあります。

[ 射出圧力 ]

- ○ 保圧(2次圧)は50~150MPaの範囲でできるだけ低めに設定してください。

- ○ APEL™のような非晶性材料は金型内で固化速度が早いため、保圧を上げ過ぎるとゲート部にクラックを起こしたり歪みが残る等の問題を起こします。

[ 射出速度 ]

- ○ APEL™は射出速度を上げることにより金型転写性の向上による製品外観の向上が期待できます。

[ サックバック ]

- ○ サックバックは出来るだけ行わないようにしてください。

- ○ 糸引き防止をするためにはサックバックを行うと効果的ですが、ノズルからの空気を巻き込むことにより気泡発生や焼けの原因となることがあります。やむを得ずサックバックを行う場合はサックバック量を出来るだけ小さくしてください。

[ スクリュー回転数 ]

- ○ 回転が速すぎると、空気の巻き込みによる気泡の発生などが起きることがあります。

3-4 成形の中断、終了時の処置

- ○ 運転を短時間中断する場合、成形機を停止してください。

- ○ 中断が1時間以上に及ぶ場合は、シリンダー内での樹脂焼けを防ぐ為に、シリンダー温度を170℃まで下げて下さい。

- ○ 運転終了時はシリンダー内をPPに置換した後でヒーターを切ってください。

1. 射出成形機

1-1 成形機の選択基準

- ○ 製品容量に対し適切な大きさの成形機を選定してください。大きすぎる成形機は溶出樹脂の滞留時間が長くなり、樹脂の炭化や黄変が起きやすくなります。

1-2 スクリューデザイン

- ○ 圧縮比は低めの2前後が望ましいですが、2.5程度でも成形可能です。

- ○ スクリュー形状はフルフライトタイプを推奨します。また、スクリュー先端は逆流防止機構がついていることが望ましいです。

- ○ APEL™は可塑化時せん断応力が大きいと、樹脂の変色が起きたり黒点が混入しやすくなります。

1-3 スクリュー・シリンダーの材質

- ○ 溶融樹脂の非付着性に優れるコーティングを推奨します。

- ○ コーティングは、Crメッキの他、TiN、TiCN、TiC、W2Cなどが効果的です。

1-4 ノズル

- ○ オープンタイプでもシャットオフタイプでも使用可能です。

2. 金型設計

2-1 基本構造

- ○ 金型設計はAPEL™の成形収縮率を0.6%で設計し、その後微調整を行ってください。また、成形収縮率を考慮して2°以上の抜き勾配を設けてください。

- ○ APEL™は剛性が高く伸びの小さい樹脂であるために、アンダーカット形状は成形品にクラックを起こす原因となるため適していません。

2-2 金型の材質

- ○ 十分な鏡面磨きが可能で、成形時に発生するガスによって金型表面に曇りが出にくいことに留意して材質を選定してください。

2-3 ゲート、ランナー、スプルー

- ○ 一般の樹脂で設計する場合と同様の形状を用いることが可能です。

- ○ ピンゲートは成形品ゲート部の内部応力を残しにくく、また成形品ゲート部の仕上げ加工が不要になるメリットがあります。

- ○ ホットランナーは樹脂の滞留が発生し黒点や焼け、変色の原因となりやすいために、コールドランナーを推奨します。

- ○ ランナーは円形が最適です。

2-4 ガス抜き

- ○ パーティングラインからもガスは抜けますが、ガスが原因と思われる曇りが認められる場合は溝深さ0.02mm程度のガス抜きを設ける必要があります。

2-5 糸引き防止

- ○ ノズル温度が高いと糸引きを起こすことがありますが、糸引き防止機能を持つスプルーデザインを採用することは効果があります。

3. 成形方法

3-1 予備乾燥

- ○ ペレットの予備乾燥を推奨します。

- ○ APEL™は吸湿の少ない樹脂であり予備乾燥なしでも成形は可能ですが、ペレット表面に微量の水分が付着している場合、成形品の外観に影響を及ぼす可能性があります。また、ペレットに大気が溶存しているため、黄変の原因となったり溶存空気がガス化し転写不良の原因となることがあります。したがって、高レベルの外観が必要な場合には予備乾燥を行うことが効果的です。

- ○ ペレットを予備加熱することは成形時の可塑化をスムーズにする効果もあります。

乾燥条件

| 銘柄 | 温度(℃) | 時間 |

|---|---|---|

| APL6509T | 60 | 5~6 |

| APL6011T | 80~90 | 5~6 |

| APL6013T | 80~100 | 5~6 |

| APL6015T | 80~100 | 5~6 |

3-2 材料パージ

- ○ 他材料からの切替時は、成形温度に合致した市販のクリーニング用ペレットやポリプロピレン(ホモポリマータイプ)で3~5kg程度のパージを行い、その後APEL™に置換してください。置換後は2~3kgのAPEL™でパージを行い、パージ後の成形品に濁りや曇りがないことを確認してください。

- ○ それでもパージが不十分の場合は、ガラス繊維強化タイプPPをパージ材に使用することや、スクリューを抜いてクリーニングを行うことが効果的です。

3-3 成形条件

[ シリンダー温度 ]

- ○ APEL™は銘柄により耐熱性が異なるため、使用する銘柄に応じて以下の式に従い設定してください。

シリンダー温度=APEL™の軟化温度(TMA値)+100~130℃ - ○ ホッパー下を例外として、各シリンダーブロックの温度設定はほぼフラットとしてください。

- ○ 設定温度が低すぎる場合、シリンダー内で異音がすることがありますので、シリンダー温度を上げてください。特にホッパー側(スクリュー圧縮部より手前)の温度を上げることが有効です。

[ 金型温度 ]

- ○ APEL™の金型転写性は、金型温度の影響を受けやすい傾向にあります。金型温度(実測値)が樹脂のガラス転移温度(Tg)に近いほど、金型転写性は向上します。樹脂のTgに合わせて調整してください。(推奨温度: Tg-15~Tg-3℃ (実測値)

[ 背圧 ]

- ○ 通常は3~5MPa(30~50kgf/cm²)、最大でも10MPa(100kgf/cm²)としてください。

- ○ 背圧を上げると焼けや変色、ゲル発生の原因となることもあります。

[ 射出圧力 ]

- ○ 保圧(2次圧)は50~150MPaの範囲でできるだけ低めに設定してください。

- ○ APEL™のような非晶性材料は金型内で固化速度が早いため、保圧を上げ過ぎるとゲート部にクラックを起こしたり歪みが残る等の問題を起こします。

[ 射出速度 ]

- ○ APEL™は射出速度を上げることにより金型転写性の向上による製品外観の向上が期待できます。

[ サックバック ]

- ○ サックバックは出来るだけ行わないようにしてください。

- ○ 糸引き防止をするためにはサックバックを行うと効果的ですが、ノズルからの空気を巻き込むことにより気泡発生や焼けの原因となることがあります。やむを得ずサックバックを行う場合はサックバック量を出来るだけ小さくしてください。

[ スクリュー回転数 ]

- ○ 回転が速すぎると、空気の巻き込みによる気泡の発生などが起きることがあります。

3-4 成形の中断、終了時の処置

- ○ 運転を短時間中断する場合、成形機を停止してください。

- ○ 中断が1時間以上に及ぶ場合は、シリンダー内での樹脂焼けを防ぐ為に、シリンダー温度を170℃まで下げて下さい。

- ○ 運転終了時はシリンダー内をPPに置換した後でヒーターを切ってください。

カタログダウンロード

APEL™の製品カタログをダウンロードいただけます。