用途例

耐摩耗性・滑り性付与表面改質性豊富なラインナップ

作用機構

1. ワックス粒子の一部がインキ表面に出る

2. 摩耗試験により、ワックスの一部がインキ表面に広がる

3. 広がったワックスにより、摩耗を受けにくくなり耐摩耗性が発現する

製品/使用部分

-

冷凍食品容器

-

段ボールのインキ

-

缶塗料

-

親展はがき

-

感熱紙(レシート)

ケミパール®を使用するメリット

耐摩耗性・滑り性

インキに添加することで適度な滑り性を付与し、外装面の傷つきを防止します。

豊富なラインナップ

多様な粒子径の銘柄が揃っているため、幅広い膜厚に対応できます。

低添加量

真球状で粒度分布が比較的整っているので、低添加量での機能発現が期待できます。

タック性のコントロール

フィルム・コート紙・金属箔の加工工程において、フィルム同士・塗工機へのべたつきを防止し、加工性を向上します。

また、添加量を調整することで適度なタックを残すことも可能です。

使用方法

塗料・インキ・コーティング材に適量添加してください。

推奨銘柄

Wシリーズ

環境対応包材用ヒートシール剤接着特性耐水性・耐薬品性・防錆性透明性・調色性安全性・衛生性耐熱性加工汎用性

製品/使用部分

-

バターラッピング包装

AL/HS/紙

HSラミネート接着剤 耐油性 -

チョコレート包装

AL/HS -

紙器

紙/HS -

二次包装

紙/HS

ケミパール®を使用するメリット

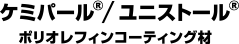

ヒートシール性

紙、アルミ、不織布等に塗工し、高いヒートシール性を付与します。

*ヒートシールとはシーラントフィルムの口を熱で溶着させ封止する技術で、プラスチックの袋やフィルムを接着させたり、密閉させることができます。

耐ブロッキング性

ポリエチレン系の製品であるため,ケミパール®の塗工面は耐ブロッキング性とヒートシール性を両立します。

そのため、他のヒートシール材と比較し,高速ライン加工が可能となり生産効率の向上が期待できます。

*ブロッキングとは、塗工面が接触する他材とくっついてしまったり,コーティングが相手材に転写してしまったりする現象です。

耐水・耐油性

特に紙基材に対しては、ケミパール®をコーティングすることで、耐水・耐油性が付与でき、紙包材として使用できます。

低環境負荷

ケミパール®は3~5μm程度の膜形成でシール性及び耐水・耐油性を発現できるため、プラスチック削減に貢献できます。

水系接着剤のため、有機溶剤使用量の大幅削減、VOC、CO2の排出削減に貢献できます。また作業者の作業環境を大幅改善できます。

リサイクル性

ケミパール®塗工紙は再パルプスラリー化が容易であり、リサイクル包材として期待されます。

食品法規制への対応

食品法規制へ対応しており、食品に直接触れる包装材料としての使用実績があります。

*具体的な法規制への収載状況についてはお問い合わせフォームよりお問い合わせください。

*食品法規制収載状況はこちら。

使用方法

基材にケミパール®を塗工し乾燥する。

推奨塗工量:3-6g/㎡

推奨塗工機:グラビア塗工機、フレキソ塗工機、エアナイフコーター、カーテンコーター、グラビア印刷機、フレキソ印刷機等

*基材・塗工設備・要求性能に応じて適切な塗工方法をご提案するので、詳細は担当者にお問い合わせください。

推奨銘柄

ケミパール® Sシリーズ

ブリスターパッケージ用ヒートシール剤接着特性耐水性・耐薬品性・防錆性透明性・調色性安全性・衛生性耐熱性加工汎用性

製品/使用部分

ケミパール®を使用するメリット

使用方法

アルミ箔にケミパール®を塗工し乾燥する。 PVC、PVDC、PETフィルム等にヒートシールする。

推奨塗工機:グラビア塗工機等

推奨塗工量:3-10g/㎡

推奨銘柄

XSPシリーズ(開発品)

樹脂ペレットの結着防止表面改質性安全性・衛生性豊富なラインナップ

製品/使用部分

ケミパール®を使用するメリット

結着防止性

粘着性樹脂の製造工程で使用することで輸送・保管時のペレット同士の結着を防止できます。

透明性

無機系結着防止剤と比較して、ペレットの透明性を維持できます。

作業性

液状のため、粉体のように粉が舞うことがなく取り扱いが簡単です。作業環境にも優しいです。

使用方法

アンダーウォーターストランドカットでのペレタイズ工程においてケミパール®を少量添加してください。

スプレーでの塗布例もあります。

推奨銘柄

W、V、M、A

繊維集束剤用添加剤表面改質性安全性・衛生性豊富なラインナップ

製品/使用部分

ケミパール®を使用するメリット

加工性向上

繊維の集束工程において、収束剤へケミパール®を添加することで滑り性を付与し、毛羽立ち・切断を防止しラインの高速度化や開繊性の向上に寄与します。

相溶性

繊維強化プラスチック用途においては樹脂混合時のコンパウンド性や衝撃強度を向上します。

使用方法

繊維集束剤へケミパール®を少量添加してください。

推奨銘柄

Wシリーズ

ドライラミネート用接着剤接着性耐水・耐薬品性

製品/使用部分

ユニストール®を使用するメリット

基材汎用性

ポリオレフィンを始めとする被着体に対して接着することができます。

基材相性表はこちらへ

加工利便性

液体のため、グラビアコーター、各種ロールコーター、スプレーなど、汎用的な設備で使用できます。

耐薬品性・耐電解液性

ポリオレフィンベースの製品のため、酸・アルカリ等の薬品に優れた耐性を有し、基材へのダメージを防ぎます。また、リチウムイオン電池用途においては、優れた耐電解液性を有します。

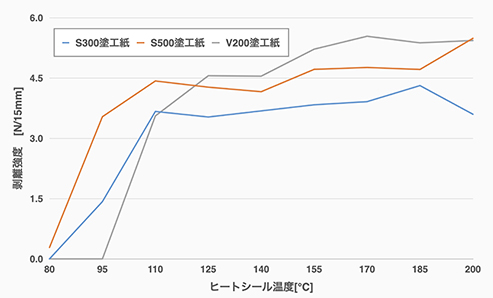

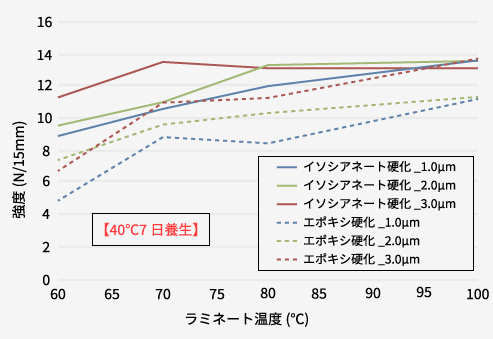

低温加工性

低温で密着性が発現するため、熱に弱いプラスチック等の基材にも使用可能です。

また、生産ラインの省エネ化、スピードアップが図れます。

硬化剤添加時の強度

評価方法

1. 軟質アルミに塗工し乾燥。 (条件: 120℃で30秒。)

2. CPPに所定温度で貼り合わせ、40℃で7日間、60℃で3日間養生。

3. 室温、180℃、50mm/minで剝離試験。

※硬化剤につきましては、別途お問い合わせください。

使用方法

基材にユニストール®を塗工し乾燥する。

硬化剤を併用することで、耐熱性等の特性を付与することができます。

推奨塗工量:3-6g/㎡

推奨塗工機:グラビアコーター等

*基材・塗工設備・要求性能に応じた適切な塗工方法に関しては、担当者にお問い合わせください。

推奨銘柄

XP銘柄

難接着基材用プライマー接着性耐水・耐薬品性延伸性

製品/使用部分

ユニストール®を使用するメリット

高密着性

ポリプロピレンをはじめ、接着しにくい材料に使用できます。

あらゆるタイプのポリプロピレンの塗装および接着用プライマーとして使用できます。

ナイロン、ポリエステル樹脂、 FRP などのエンジニアリング樹脂、 EPDM のようなゴム、金属など、接着しにくい材料の塗装および接着剤用プライマーとして使用できます。

上塗り適正

一液型の常温乾燥プライマーで、ユニストール®塗工後、乾燥せずに二層目を塗工することも可能です。

多くの塗料および接着層のプライマーとして使用できます。

基材密着性は基盤目試験(100マス)の残存マス数で評価。 (◎:100/100 〇:90/100以上 △: 80/100以上 ×:80/100未満)

評価方法

1. 基材表面をイソプロパノールで脱脂。

2. 各種基材にプライマーをスプレー塗工・乾燥。 (条件:60℃で120秒。乾燥膜厚:2-3gsm。)

3. プライマー上にUV塗料を塗工・硬化 (条件:80℃で300秒。乾燥膜厚:10-15gsm、硬化:400mJ/㎡)

4. 基盤目試験(10×10マス、N=2)で密着性を評価。

使用方法

基材にユニストール®を塗工し、室温または60℃程度で乾燥。

推奨銘柄

P銘柄、XP銘柄

包材用ヒートシール材接着性衛生性耐水・耐薬品性

製品/使用部分

ユニストール®を使用するメリット

PP/ALの密着性

金属と PP 系ポリオレフィン樹脂を熱接着することができます。

AL/PPヒーシール強度

軟質アルミにユニストール®を塗工し乾燥(乾燥条件:R 銘柄は200℃で20秒、他銘柄は120℃で60秒。乾燥膜厚:5μm)。

PPに0.2MPaで1秒熱圧着。室温、180°、100mm/minで剥離試験。

食品・医薬品法規制への対応

関連法規制へ対応しており、食品・医薬品用包材に使用可能です。

*具体的な法規制への収載状況については担当者へお問い合わせください。

*関連法規制収載状況はこちら。

加工性

液体のため、グラビアコーター、各種ロールコーターなど、汎用的な設備で使用できます。

耐薬品性・耐電解液性

ポリオレフィンベースの製品のため、酸・アルカリ等の薬品に優れた耐性を有し、基材へのダメージを防ぎます。また、リチウムイオン電池用途においては、優れた耐電解液性を有します。

使用方法

基材にユニストール®を塗工・乾燥後、巻き取る。基材と貼り合わせる。

推奨塗工量:1-5g/㎡

推奨塗工機:グラビアコーター、各種ロールコーター等

*基材・塗工設備・要求性能に応じて適切な塗工方法をご提案するので、詳細は担当者にお問い合わせください。

推奨銘柄

R銘柄、XP銘柄

電子部品向け接着剤接着性低誘電性透明性

製品/使用部分

ユニストール®を使用するメリット

低誘電・絶縁性

比誘電率、誘電正接の低いヒートシール性塗膜が得られるので電波信号を阻害しにくく、電気・電子部品の接着剤に適します。

比誘電率の周波数依存性が小さく、幅広い周波数帯に対応できます。

使用方法

基材にユニストール®を塗工し乾燥する。

推奨銘柄

H銘柄、XP銘柄

異種材料接着剤(金属+オレフィン)接着性耐水・耐薬品性延伸性透明性

製品/使用部分

ユニストール®を使用するメリット

高強度

PPやPEに対して、20N/ 15mm以上の優れた接着性を示します。

AL/PEヒートシール強度

軟質アルミにユニストール®を塗工し乾燥(乾燥条件:150℃で60秒。乾燥膜厚:3μm)。

PEに0.3MPaで1秒熱圧着。室温、180°、100mm/minで剥離試験。

AL/PPヒートシール強度

軟質アルミにユニストール®を塗工し乾燥(乾燥条件:R 銘柄は200℃で20秒、他銘柄は120℃で60秒。乾燥膜厚:5μm)。

PPに0.2MPaで1秒熱圧着。室温、180°、100mm/minで剥離試験。

耐熱性、耐候性

耐熱性、耐候性に優れるため、モビリティ・建材分野等の用途でも使用できます。

耐熱接着強度

軟質アルミにユニストール®を塗工し乾燥(乾燥条件;R 銘柄は200℃で20秒、他銘柄は120℃で60秒。乾燥膜厚:3μm)。

塗工面同士を0.3MPa、200℃で1秒熱圧着。所定温度、180°、50mm/minで剥離試験。

軽量化

金属とプラスチックを組み合わせることで、軽量化に貢献できます。

使用方法

基材にユニストール®を塗工し乾燥する。

推奨銘柄

R銘柄、E銘柄