自動車分野で実績を重ねてきたアーレン®が、またひとつ製造現場の声に応えます。

エンジンルーム内の高温下において、優れた機械強度と信頼性を維持する「金型無理抜き成形対応グレード」を開発。生産効率向上やコストダウン、設計自由度向上などさまざまなメリットをお客様にご提供します。

「バリ」を発生させない

高効率離型

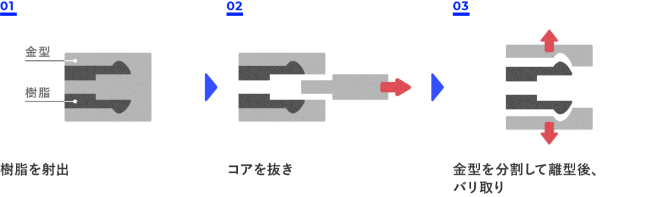

接合した金型による成形方法

バルジ形状などアンダーカットがある成形品は、一般に、分割できる金型やスライドコアなどによって成形されます。この工法では金型のパーティングラインにバリが発生。流体用配管の接続後に液体が漏れる不具合を抑制するため、成形後にバリ取りの工程が必要になります。

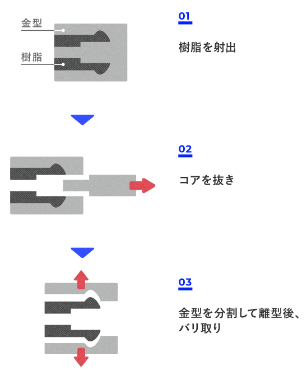

金型無理抜き成形

一方、「金型無理抜き」は製品を一時的に変形させて引き抜く/突き出す離型方法。金型のパーティングラインが生じないためバリが発生せず、バリ取り工程を省略することが可能です。

離型後の仕上がりが平滑になる無理抜き成形は高効率であるだけでなく、

品質の面からも、またコストダウンの面からもメリットの大きい工法です。

複雑な流路も

1部品で成形可能

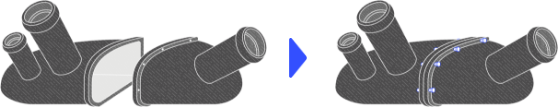

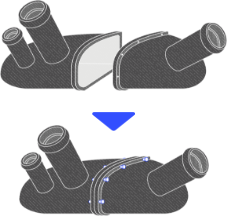

複数・複雑流路部品の一般的な成形方法

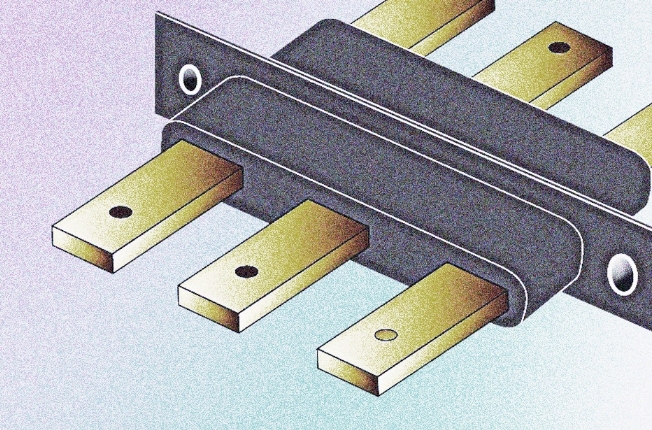

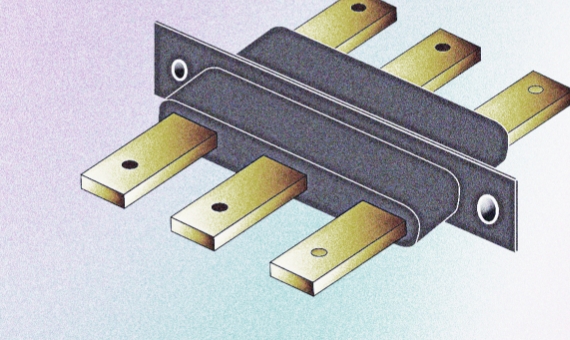

自動車の温度制御部品のようにホース接続部が複雑な製品は、複数のパーツに分けて製作し、組み立て・締結して完成させることが一般的でした。この方法では2種の金型が必要となる上、成形後に組み立て・締結プロセスが追加されます。

金型無理抜き成形

一方、無理抜き成形であれば1つの金型で完結できるため、組み立て・締結のプロセスを省略可能。金型や人件費のコストダウンを実現します。また、ボルトなどの重量がかからないために軽量化され、設計の自由度も高めます。

様々なメリットを生み出す技術の可能性拡大を、

三井化学は材料であと押ししています。