TPUの常識を打ち破る、

「世界をひっくり返す

ことのできる材料」。

市場が求めていたもの。

「世界をひっくり返すことのできる材料」。

これは、三井化学がつくり出したTPU(熱可塑性ポリウレタン)、フォルティモ®の特性を表した言葉だ。

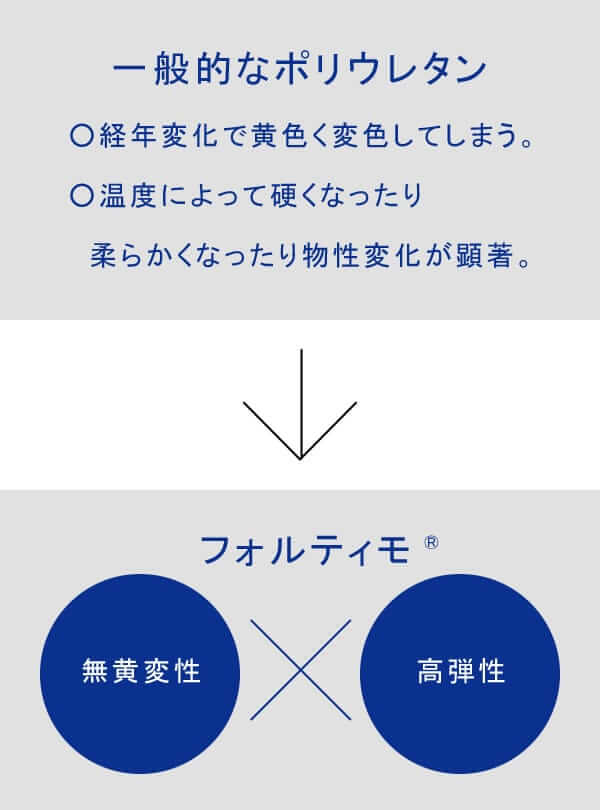

この言葉を、研究・営業・製造、全員の共通認識として、フォルティモ®のプロジェクトは始まる。フォルティモ®の特性は、高反発・高弾性・無黄変性。これまでのTPUの欠点は黄色く変色してしまうことだと言われていた。変色しない無黄変の素材は反発性や弾性が劣る。無黄変に加え、高反発と高弾性を兼ね備えたフォルティモ®は、市場が求めていた素材だったのだ。

もっとたくさんの人たちに、

楽しんでもらうために。

三井化学が世界で初めて開発に成功したオンリーワン製品、フォルティモ®。研究所の長谷川と事業部の山田は、この素晴らしい材料の特性を活かせる市場を求め、糸口を探していた。ある日、長谷川から一つの提案が行われた。それはフォルティモ®をテニスのストリングとして使用できないか、という提案だった。「高校時代テニス部だったこともあり、フォルティモ®をストリングに活かせるんじゃないかと考えました。テニスを始めようとしている初心者の方や女性、シニア世代にテニスを楽しんでもらえるよう、間口を広げることができればと。」と長谷川は語る。

合成化学品研究所 長谷川 大輔(2007年入社)

合成化学品研究所 長谷川 大輔(2007年入社)

これを受け、山田も国内大手のヨネックス株式会社への提案を決意する。提案先をヨネックスに決めたことには理由があった。「フォルティモ®を世の中に最初に出すことになるので、ニーズをヒアリングするなどのコミュニケーションが重要であると考えました。だからこそ、国内にあり、高い技術を持ち、豊富な市場のニーズ情報を持つヨネックス様にアプローチしたのです。実際、コミュニケーションを重ねていくと、ストリングへのポリウレタンの活用における課題が見えてきました。」

ストリングに最適な素材。

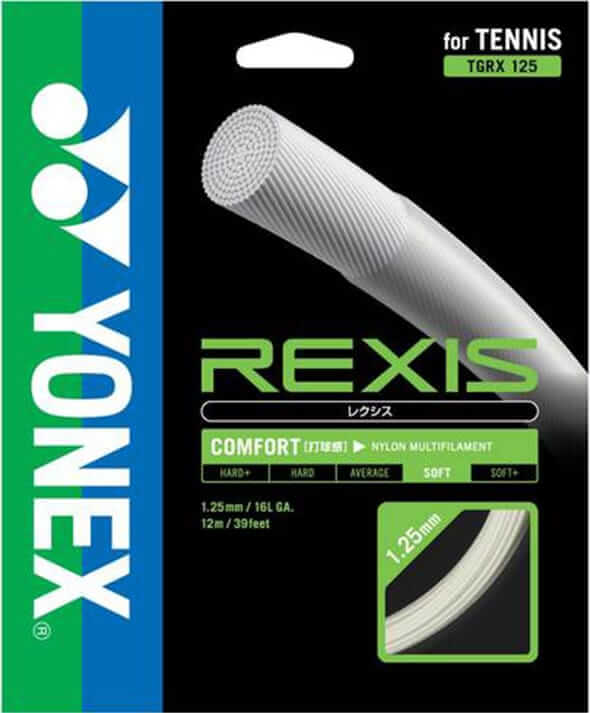

その課題とは何だったのか。一つはストリングの変色についてだった。実際に商品を見るとよくわかる。ストリングのパッケージは、中の製品が窓から見える構造で、その「見える」部分だけが、光の影響で黄色く変色してしまうのである。取り出した際、一部分だけが変色しているため、商品価値が下がってしまうのだ。そしてもう一つ、季節による物性の変化だ。ポリウレタンは、温度により素材に変化が生じてしまうのだ。

しかしフォルティモ®はどちらもクリアしていた。無黄変であると同時に、温度による変化の度合いが小さいという特徴を持ち、年間を通して物性を保つことができるのである。ストリングとしてフォルティモ®はまさに最適な素材だった。

新素材フォルティモ®の

能力を最大化するために。

ヨネックスとの奇跡的な邂逅。

ヨネックスのニーズと合致し、ステージは開発へと進む。開発段階では大きな問題もなく、プロジェクトは順調に進んでいった。高反発や無黄変といった機能が高く評価されていたからだ。しかし、今回のように提案した素材がそのまま採用されるケースというのは稀なのだという。ポリウレタンは、原材料の組み合わせを変えることによって、幅広い硬さや特性を引き出せることが特徴の一つであり、顧客から細かく特性の修正を求められることが多い。

長谷川は言う。「今回は、ヨネックス様のニーズとフォルティモ®の特徴がしっかりとマッチした良い事例だと思います。ヨネックス様は、『新しい開発テーマが出た時に、ちょうど欲しい材料の紹介があった。タイミングが早くても、遅くても、商品化に繋がらなかった。』とおっしゃっていました。まさに、奇跡と言えるかもしれませんね。」

とはいえ、全てが順調だったわけではない。研究開発の次のステージでは大きな壁にぶつかることとなる。供給安定性の確保が課題となったのだ。

実際の製品

実際の製品

感覚を数値化すること。

山田は言う。「実はこれまでにTPUのビジネスを三井化学は一度も手がけたことがありませんでした。製造の設備もノウハウもなく、試作のたびに品質にバラつきが出てしまったんです。」品質が不安定ならば、当然ストリングの性能にも影響する。「ボールを打った時の打球感に、数値化できないような微妙な『差』が出てしまう。数値としては出ない、ただ、実際に打つと明らかに違いがわかる。安定した製品を納品するため、どこからどこまでが数値としてOKなのか、ヨネックス様とすり合わせを行い、製造現場にはなるべく製造規格のブレの狭いところでつくってもらうことにしました。」

「ただ、」と山田は続ける。「『感覚を数値化すること』に近いので、製造にとっては難しいところだったと思います。なので、複数のロットを手にとってもらい、各ロットの間に差がないかチェックしてもらいながら進めていきました。」

製造と研究、営業が一体になった努力の末、感覚を数値化した製造規格と、規格を満たす量産技術が確立されたが、「顧客への安定供給は容易なものではなかった。」と山田は振り返る。

「従来のTPUにはもう戻れない。」

クライアントと目線を合わせる、ということは規格などのルールに関する部分だけではない。フォルティモ®の魅力をスポイルすることなく、世に送り出すにはクライアントの協力は必須だった。

長谷川は言う。「実はヨネックス様側でも、フォルティモ®を使いこなせるように、色々と技術検討をしていただきました。製法や成形などでの工夫があったからこそ、フォルティモ®を世に出すことができたのだと思います。実際に試打を行った開発担当の方には『もう従来のTPUには戻れない』という言葉をいただきました。」

コーティング・機能材事業部 山田 士朗(2005年入社)

コーティング・機能材事業部 山田 士朗(2005年入社)

すべてのプロを唸らせる、

圧倒的な高反発・高弾性。

鋭い感性を持つ

プロテニスプレーヤーからの評価。

しかし、フォルティモ®の力を認めていたのはヨネックスだけではなかった。ツアーで活躍中のプロテニスプレーヤーも試打をしていたのだ。通常は時間をかけて、自分のプレースタイルに合う材料なのか慎重に選ぶ場合が多い。だが、フォルティモ®はフィーリングが良く、一回打っただけで『すごく良かった』と採用が決まったのだという。「プロの方の鋭い感性に評価されたことは嬉しかったですね。コーチからの評価も高かったと聞いています。」そう長谷川は振り返る。

山田いわく「試合などでラケットにストリングを張る『ストリンガー』という資格を持った方々も試打をされたそうです。辛口で有名な方にも『これは面白い』と言っていただいて。

それが、スクールやショップの間にも広がっていき、高い評判に繫がったのだと思います。実は、国内と海外30か国以上から、ヨネックス様が想定していたよりも何倍も多いオーダーがあったそうです。」

フォルティモ®の次なる可能性に向けて。

フォルティモ®は、売り上げなど、その数字以上に高い評価を得ることとなった。このプロジェクトを成功へと導いたのは、どのようチームだったのか。発案者である長谷川は振り返る。「フォルティモ®を世に送り出したい。その強い想いを持ったメンバーが集まっていましたね。若手からベテランまで幅広かったですが、同じ想いのもと、協力して進めることができた。強い意志のあるチームだったからこそ形にすることができたのだと思います。」

「成功の要因は私や長谷川くんだけじゃない。同じ部署の人間や工場も含め、組織として助け合うことで成功に繋がったのだと思います。」そう山田は語る。

最後に長谷川は力強く語った。「フォルティモ®の開発コンセプトは無黄変プラス高弾性。そこは絶対にブレない。今後は、お客様のニーズをしっかりとキャッチし、フォルティモ®の特徴をさらに突き詰めることで、さらに良い製品を開発していきたいと思っています。」

長谷川氏とフォルティモ®開発チーム

長谷川氏とフォルティモ®開発チーム