真空成形

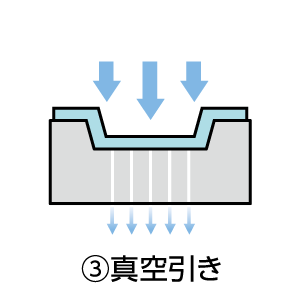

真空成形とは、加熱・軟化させた板状のプラスチック材料を型に合わせて真空吸引することにより、製品を形づくる成形法です。

真空成形の工程

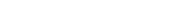

1. 材料の加熱・可塑化

樹脂シートをヒーターで加熱して、変形できるようにします。

2. 整形・冷却

成形後、型に入れたままシートを冷まします。

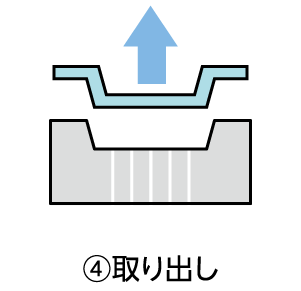

3. 固化後、離型

樹脂シートが冷えて固まった後、型から外します。

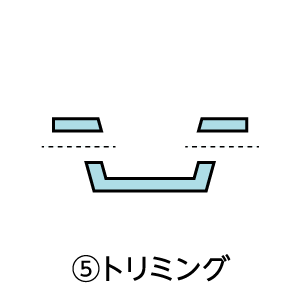

4. トリミング・後加工

製品の不要な部分や、穴などをNC加工機等でトリミング・後加工をします。

三井化学のロボット開発ソリューション

三井化学では、材料開発・選定、設計開発、部品加工、評価/分析といったロボット開発に必要なソリューションをワンストップで提供しております。

ロボット開発において抱えている技術課題に対し、これまでに培った樹脂素材の豊富な知見を活かし解決します。