取材・執筆:榎並紀行 写真:浅野杏子 編集:川谷恭平(CINRA)

多くの企業が関心を示すも、立ちはだかったコストの壁

MOLp:そこから実際にNUNOUSを製品化していくにあたり、どのような苦労がありましたか?

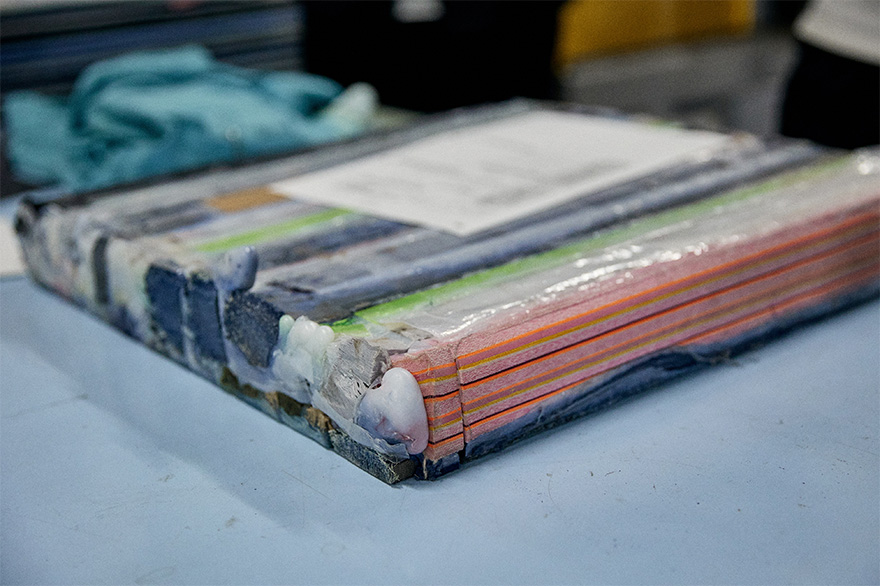

姫井:最初の壁はコストですね。当初は、積層した布の塊を削り出して作るブロック状のプロダクトのみを開発していました。ところが、1枚ずつ丁寧に積層していく工程は、非常に手間がかかり、どうしても原価が高くなってしまう。

作業の様子を見ていただければ、その手間の多さは伝わると思います。結果、販売価格も驚くほど高くなってしまいました。

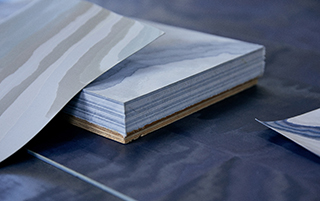

50センチ角の布とサトウキビ由来の熱可塑性樹脂フィルムを数百枚ほど交互に積み重ねていく

50センチ角の布とサトウキビ由来の熱可塑性樹脂フィルムを数百枚ほど交互に積み重ねていく

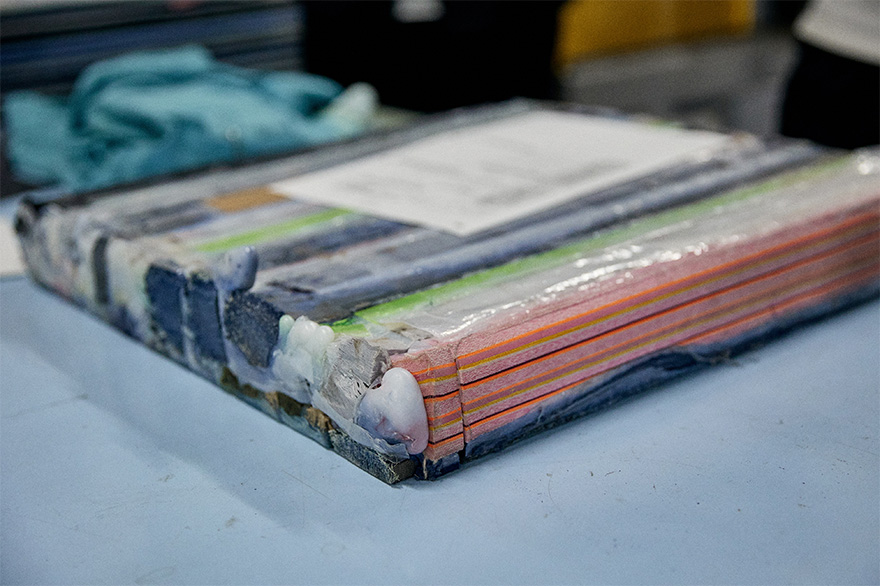

積層された布を熱と圧力で圧縮する機械。内部の樹脂が溶け、各層が一体化していく(写真提供:セイショク)

積層された布を熱と圧力で圧縮する機械。内部の樹脂が溶け、各層が一体化していく(写真提供:セイショク)

圧縮工程を経て取り出されたNUNOUSのブロック

圧縮工程を経て取り出されたNUNOUSのブロック

姫井:とはいえ、そのぶん完成したプロダクトには独特の存在感がありました。2017年に『インテリアライフスタイル』という展示会に初出展した際には、多くの企業の方々が関心を寄せてくださり、協業の話もたくさんいただきました。

しかし、最終的にはどれもコスト面で折り合いがつかず、すべての話が中止になってしまったのです。

せっかく良い取り組みなのに、このままでは広がっていかない。なんとかできないかと試行錯誤を重ねた末、たどり着いたのがブロックを薄くスライスして「シート状」にするという発想でした。

姫井:2年を費やし開発したスライス加工技術によって製品単価を抑えられるようになり、扱いやすさも増したことで、用途提案の幅も広がりました。

さらに思いがけず、NUNOUSの新たな魅力が見えてきたんです。

MOLp:どのような魅力でしょう?

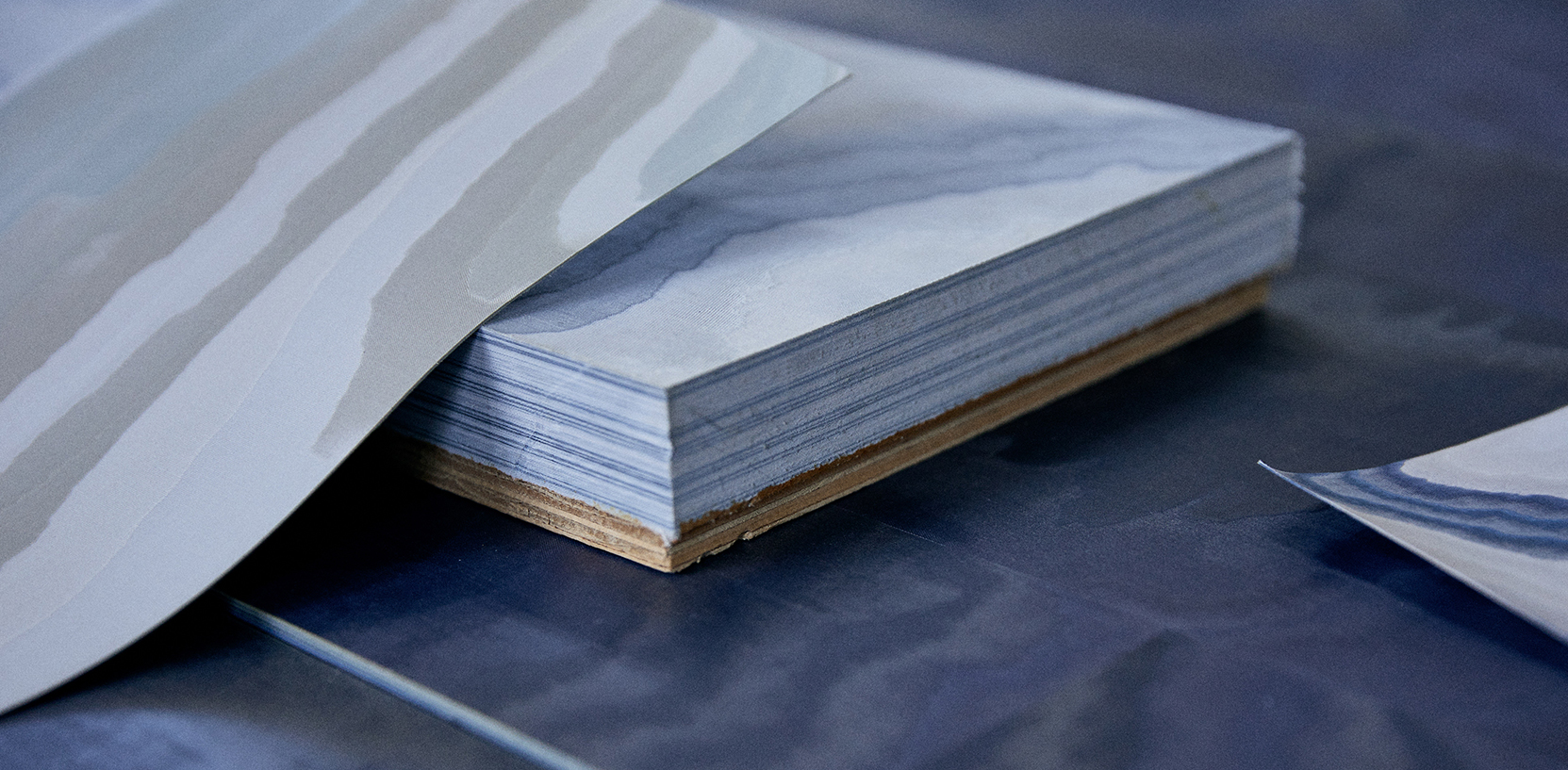

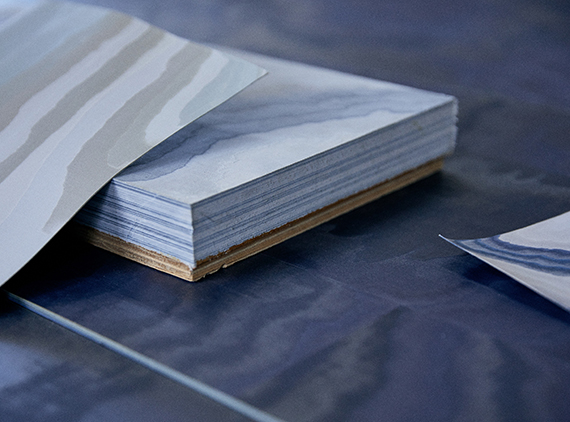

姫井:ブロックを水平方向や垂直方向にスライスすると、さまざまな「柄」が現れてきました。どんな柄が出てくるかは、実際に切ってみないとわからない。木目のようなものもあれば、代理石のように感じられることもある。まるで自然物のように、コントロールできない美しさがあったんです。これは面白いなと。

スライスするたびに異なる模様が現れる

スライスするたびに異なる模様が現れる

MOLp:ちなみに、積層した硬い布を薄くスライスするには、高い技術が求められそうですね。

姫井:そうなんです。県内のいろんな工場を訪ねて相談しましたが、最初は「やってみるよ」と言ってくださっても、一週間もするとどの職人さんにも「お手上げ」と言われてしまって……。これは無理なのかなと思っていたときに、木材加工専門の職人さんに出会ったんです。

この取り組みを非常に面白がってくださり、「僕もうすぐ定年なんで、定年後はずっとこれやりますよ」なんていっていただいて。

実際、いまはうちのアドバイザーとして関わっていただいており、その職人さんのおかげでシートタイプを開発することができました。

以降は、シートタイプを「SKIN」、従来のブロックタイプを「STONE」と名づけて展開しています。

MOLp:安価で使いやすい「SKIN」が開発されたことで、企業からの反響も変わってきましたか?

姫井:そうですね。大企業のオフィスやホテルなど、さまざまな場所で採用していただけるようになりました。NUNOUS自体の認知度が高まったことで、ブロックタイプの「STONE」も少しずつ売れるようになっています。

美しく染めた布が失われる苦しみと、それでも色を活かしたい理由

MOLp:NUNOUSは廃棄布をアップサイクルするという点だけでなく、サトウキビの非可食部、つまり捨てられてしまう部分を原料としたバイオポリマーを使うなど、サステナビリティを意識した素材でもあります。開発の段階からそこは意識されていたのでしょうか?

姫井:もともとファッション業界自体が、環境負荷の大きい産業だという認識がありました。私たちの染色工程だけでも膨大なエネルギーを消費していますので、なんとかしなければという想いはずっと抱いていました。

NUNOUSについても、そもそも廃棄布を減らしたいという想いからスタートしていますし、製法についてもお客さまの声やアドバイスをいただきながら、少しずつ環境に配慮したものへとアップデートしてきました。

サトウキビ由来の熱可塑性樹脂フィルムを使うようになったのも、お客さまの何気ない一言がきっかけです。

MOLp:どのような一言だったのでしょう?

姫井:初期段階では100%石油由来の樹脂フィルムを使っていたんです。ただ、あるときにヨーロッパのお客さまから「せっかくの良い取り組みなのに、なぜ樹脂フィルムが100%石油由来なの?」と指摘を受けまして。

私たちは当初から海外展開を見据えていましたし、とくに環境意識の高いヨーロッパでは、そうした細部までケアしなければ受け入れてもらえないという実感を持ちました。

そこで、1年かけて新しい素材の選定に取り組み、現在はサトウキビ成分が91%以上という高配合の樹脂フィルムを使っています。最終的には100%に置き換えたいと思っていて、現在も化学メーカーさんと相談を進めているところですね。

MOLp:ちなみに、現在は自社工場から出る廃棄布の何割ほどが、NUNOUSに生まれ変わっているのでしょうか?

姫井:現時点では、まだまだ低い割合です。もちろん、NUNOUSにならない廃棄布もただ処分されるだけではなく、焼却してサーマルリサイクルに回したり、細かく粉砕したあとに工業用フェルトとしてリサイクルし、自動車の緩衝材などに活用したりして、環境負荷の軽減に努めています。

ただ、このフェルト化は、私たちからすると「ダウンサイクル(※)」なんですよね。廃棄布というと、ボロボロの布を想像されるかもしれませんが、ボールペンで突いた程度の小さい傷やムラが2、3か所あるだけで、見た目は出荷される布とほとんど変わりません。

※もともとは価値の高かった製品や素材を、使用後に価値を下げて再利用すること

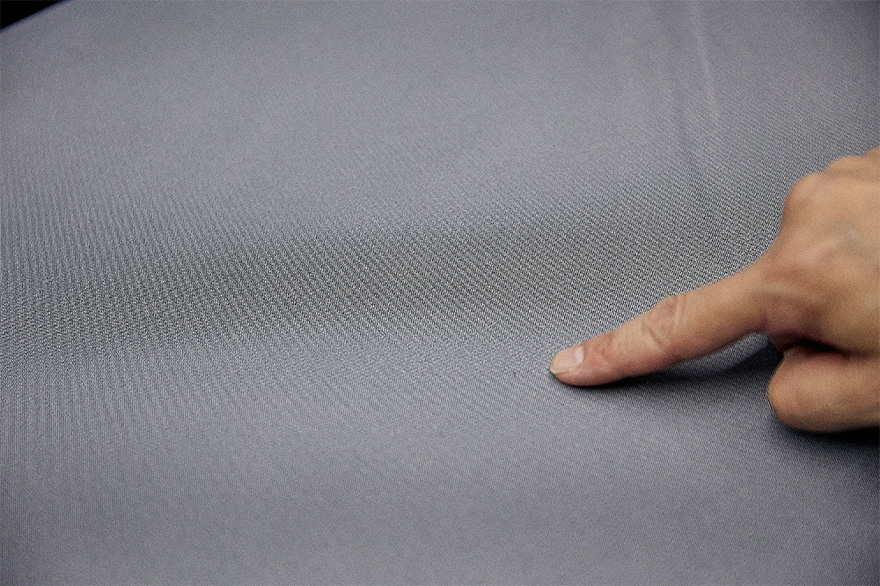

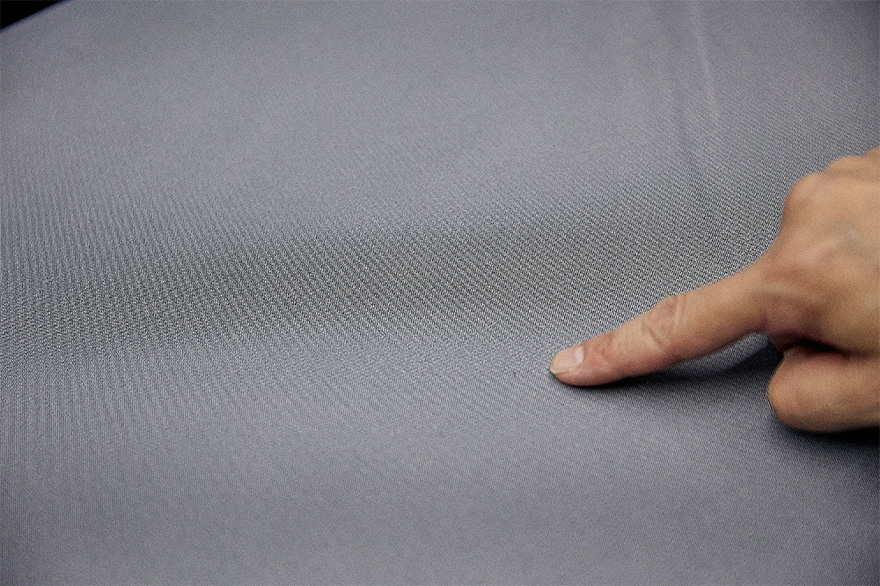

品質基準を満たしているかを確認する検反(けんたん)の作業

品質基準を満たしているかを確認する検反(けんたん)の作業

写真ではわかりにくいが、数ミリの傷でも品質基準を満たさないと判断される

写真ではわかりにくいが、数ミリの傷でも品質基準を満たさないと判断される

姫井:せっかく綺麗に染めた布が、フェルトにするために粉々にされてしまうのはとても心苦しいんです。

しかも粉砕の工程で、布は汚れたパイプを通って再加工されるので、もとの美しい色合いは完全に混ざり合い、最終的にはにごったねずみ色のような色になってしまう。これは明らかに価値が損なわれるダウンサイクルです。

職人さんたちの努力をなかったことにはしたくない。せっかく染めた布の色を、できるかぎり活かしたい。NUNOUS開発の背景には、そんな想いもありました。

ですから、今後さらにNUNOUSを広めて、ダウンサイクルではなくアップサイクルされる廃棄布の割合を増やしていきたいと思っています。

品質基準を満たしていない生地は切り出して回収され、色や柄の美しさを残したままNUNOUSへと再生されていく

品質基準を満たしていない生地は切り出して回収され、色や柄の美しさを残したままNUNOUSへと再生されていく

NUNOUSへと生まれ変わる廃棄布

NUNOUSへと生まれ変わる廃棄布

夢は世界中の布をアップサイクルすること

MOLp:現在はアートパネルやサインなどの内装として採用されているということですが、「壁紙」には使われていないのでしょうか?

姫井:まさにそこが現在の課題です。壁紙として使用するためには、「不燃」や「難燃」といった防火性能の認定を取得する必要があります。NUNOUSの場合、原料となる布が毎回異なるため、基準を満たすものもあれば、そうでないものも出てきます。そのため、現状は壁紙に使うことができないんです。

ただ、壁紙は内装材のなかでもっとも大きい市場で、ここに参入できなければ、NUNOUSが大きく飛躍することは難しいと感じています。技術的なハードルは低くありませんが、どうにか乗り越えたいですね。

MOLp:そこはあきらめずに挑み続けていくと。

姫井:もちろんです。これが大企業の新規事業であれば、3年やって成果が出なければ上からストップがかかると思います。NUNOUSの場合は、プロジェクトの発足からもう10年以上が経ちます。

いまさら撤退するという選択肢はありません。挑戦を続けるかぎり、それは失敗ではないと考えています。どこかで必ず突破できると信じて、あきらめずに続けていこうと思います。

MOLp:NUNOUSがこの壁を越えられたとき、廃棄布のあり方やファッション業界のリサイクルの仕組みを変えるきっかけになるかもしれません。

姫井:じつは私たちが最終的に目指しているのはそこなんです。日本と同じように衣服の過剰生産の問題、廃棄布の問題を抱える欧米などにもNUNOUSのような仕組みを作っていきたい。同じ志を持つ現地の仲間を増やして、世界中の廃棄布をアップサイクルしていきたいですね。

大学卒業後、食品メーカーを経て、2011年にセイショク株式会社へ入社。翌2012年、31歳で11代目の代表取締役社長に就任。同年末には新規事業部門を立ち上げ、自社の課題や弱みと正面から向き合いながら、まるで大理石や抽象画を思わせる美しい新素材「NUNOUS(ニューノス)」を開発。現在では、国内外の有名ブランドからも注目される、SDGsにも貢献する次世代素材へと成長している。