労働安全衛生マネジメントシステムや2015年度に構築した化学物質の有害性リスクアセスメントシステム(新リスクアセスメントシステム)の活用、産業医・衛生管理者による職場巡視や内部監査などにより、労働衛生リスクの低減や職場環境の改善に努めています。また、自律的化学物質管理については、有害性リスクアセスメントと設備改善によるばく露防止対策を着実に推進していくとともに、2024年度から化学物質管理者および保護具着用管理責任者の選任など新たな化学物質管理体制を構築し運用を開始しています。

労働衛生

有害物質ばく露防止

リスクアセスメント

労働安全衛生法の改正にともない、化学物質の有害性に関するリスクアセスメントや対策の強化が求められています。2016年度に従来のリスクアセスメントをさらに強化した新リスクアセスメントシステムを確立し、有害物質(吸入性化学物質)を取り扱う作業のリスクアセスメントを計画的に実施しています。2024年度までに、のべ16,643件の定性的なリスクアセスメントを実施しました。このうち4,392件についてはリスクレベルが高いと判断しており、3,783件に関して定量評価を終了しています。定量評価においてもリスクが高いと判断された作業は、計画的に作業改善を行い、リスクの低減に取り組んでいます。

加えて、有害物質の皮膚吸収による健康障害が社会的問題になったことから、2018年度に新たに皮膚吸収性化学物質による健康障害に特化したリスクアセスメントシステムを構築しました。2019年度から運用を開始し、2024年度までに5,203件の評価を100%完了しました。評価結果をもとに、設備対応・作業方法の見直し、または透過・劣化性能を確保した適切な保護具の選定を行っています。

作業環境改善例① 有機溶剤の移液作業

| 改善前 |

ドラム投入口へ有機溶剤を投入する作業において、有機溶剤ばく露リスクがあった。

| 改善後 |

ドラム投入口への投入作業を廃止し、ドラム缶から移液ホースによってドラム設備へ直接、移液する方法に変更した。

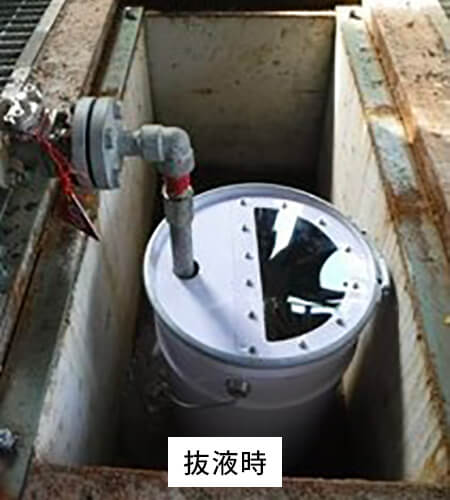

作業環境改善例② 有機溶剤の抜出し作業

| 改善前 |

ペール缶への抜出し作業において、抜出作業及び廃液処理の際にばく露リスクがあった。

| 改善後 |

ペール缶に目視確認ができる窓が付いた蓋を設置し、ほぼ密閉状態における抜出作業が可能になった。また、ペール缶にコック付きノズルを取付け、発生源から距離を確保しながら廃液ドラム缶への廃液が可能となった。

産業医による海外関係会社に対する労働衛生リスク低減のための職場巡視

海外関係会社向けの労働衛生リスク低減策として、本社産業医が海外事業所を巡回する際に、計画的に職場巡視を行い労働衛生の改善点を指導しています。2024年度は、海外事業所3カ所(ブラジル、インド、台湾)で実施し、現地担当者への教育も行いました。