メガネレンズ素材があなたをスタイリッシュに見せる

あなたはメガネを掛けていますか?いま掛けていない人も、ひょっとしたら将来お世話になるかも知れませんね。少しこのお話にお付き合い下さい。

世界的にメガネレンズはプラスチック製が主流です。このプラスチック製メガネレンズは、どのようにして作られるのでしょうか。

プラスチック製メガネレンズの原料は液体です。これをモノマーと呼びますが、この原料をモールドと呼ばれるガラス製の型に流し込み [ 注型 ]、熱を加えて固めます [ 硬化 ] 。そして、固まった半完成品のレンズを度数に合わせて精密に削り、さらに表面をツルツルに仕上げます [ 研磨 ]。これでレンズの形になりました。次に、好みに合わせて色を付け [ 染色 ]、最後に傷つき防止のための処理 [ コーティング ] をすると、メガネレンズの完成です。

こうして出来たレンズは、レンズメーカーの工場から出荷され、街の眼鏡店に届けられます。そして、あなたが選んだ素敵なメガネフレームの形に合わせて眼鏡店で加工されて、あなたのメガネになるのです。

私たち三井化学がつくっているのは、このメガネレンズの原料(モノマー)です。

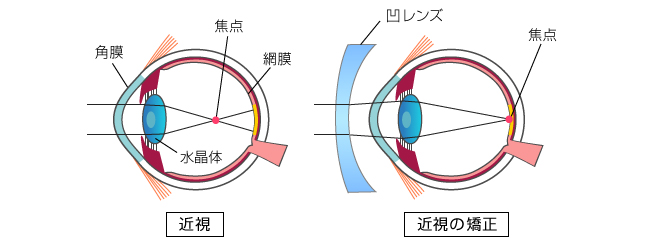

ところでメガネを掛けるとどうしてモノが見やすくなるのでしょうか。近視を例にみてみましょう。

物体に反射した光が目のレンズ(水晶体)を通り、網膜の上で焦点を結ぶことで、人はものをハッキリと見ることができます。ところが近視の場合には、網膜より手前で焦点を結んでしまうため、ものがぼやけて見えてしまいます。

そこで、目の前に凹レンズを置いてみます。すると、網膜の上で焦点を結ぶようになり、ものがハッキリと見えるようになるのです。

世界で三井化学のレンズ材料が選ばれているワケ

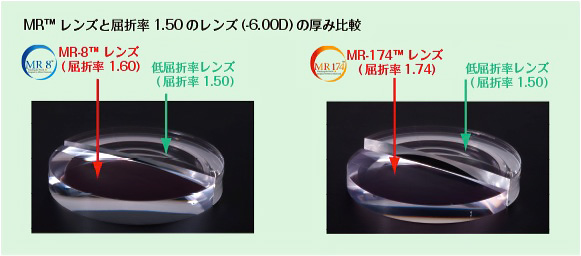

近視が強くなるほど度の強いレンズが必要になりますが、その分どうしてもレンズは分厚くなってしまいます。でも、レンズはできるだけ薄い方が良いですよね。

では、どうすればレンズを薄くできるのでしょうか。ここでメガネを持っている人にはお馴染みの言葉、「屈折率」が登場します。屈折率は光を曲げる効果の強さです。屈折率が高い材料から出来たレンズは、薄くてもしっかり光を曲げることが出来ます。

薄いレンズの決め手はレンズ材料の屈折率なのです。

日本でガラス製からプラスチック製レンズへの置き換わりが始まった頃、1982年に私たちは高屈折率のメガネレンズ材料の研究を始めました。当時のメガネレンズ用プラスチックの屈折率は約1.5で、ガラスの屈折率には及ばず、どうしてもレンズが分厚くなってしまいました。でも、世の中のニーズは「薄くて軽くいレンズ」。機能とともに視覚的にも、洗練されたメガネが求められてきていたのです。

そこで私たちは、当時の先行技術にとらわれない独自技術にその可能性を見出そうと考えました。高屈折率化に有効ではあるものの活用されていなかった「硫黄」に注目し、当社の基盤技術である「ウレタン」技術との融合を試みました。独創的な「含硫ウレタン」の技術です。

その後いくつもの試行錯誤を繰り返し、1987 年、高屈折率のメガネレンズ材料として完成したのが世界初の含硫ウレタン系材料「MR-6™」です。

私たちが独自に開発したこの材料から作られるレンズは、薄くて軽いだけでなく、像の滲みが少なく、しかも割れにくい、安全性の高いレンズとして高い評価を頂きました。

そしてその後も研究を続け、2000年に開発した「MR-174™」はプラスチックレンズとして世界最高レベルの屈折率1.74を実現しました。当社の研究開発から生まれた「MR™シリーズ」は、現在国内外の高屈折率レンズ材料の圧倒的なシェアを誇っています。

スタイリッシュなメガネと三井化学の研究開発。関係無いようで実はしっかりと繋がっているのです。